セラミック基板

セラミック基板は絶縁層にセラミックを使用したプリント基板として1930年代から製作されており、90年の歴史の中でいろいろな膜付の方法や膜付金属が開発されて今日に至っています。その中の膜付方法で伸光写真が開発してきたのが膜付構成をCrNi+Cu+Ni+Auとして薄膜技術とメッキ技術を融合させ、弱電から強電まで幅広くカバー出来るセラミック基板です。またセラミック素材の特性である放熱性・熱伝導率・誘電率等を十分に引き出すセラミック基板でもあります。材料はアルミナAl2O3・窒化アルミ・窒化ケイ素・誘電体セラミックスなどで、製造としてはサブトラクティブ法を利用しております。

セラミック基板はセラミック材料の耐摩耗性、絶縁性、耐薬品性などの特性を生かし、大電流基板、アンテナ基板、送受信基板などにご使用頂けます。導体パターンは厚膜法である導体ペーストでパターンを形成する方法と薄膜法であるスパッタなどでパターンを形成する方法を利用しております。

伸光写真のセラミック基板製造実績としては両面ファインライン小径スルホール対応のHIC基板、フィルター・サブマウント・アンテナ・送受信基板の高周波基板、サブマウント・接合用・パッケージ用などの光通信用基板、LED用基板、3D立体チップ基板などもあります。

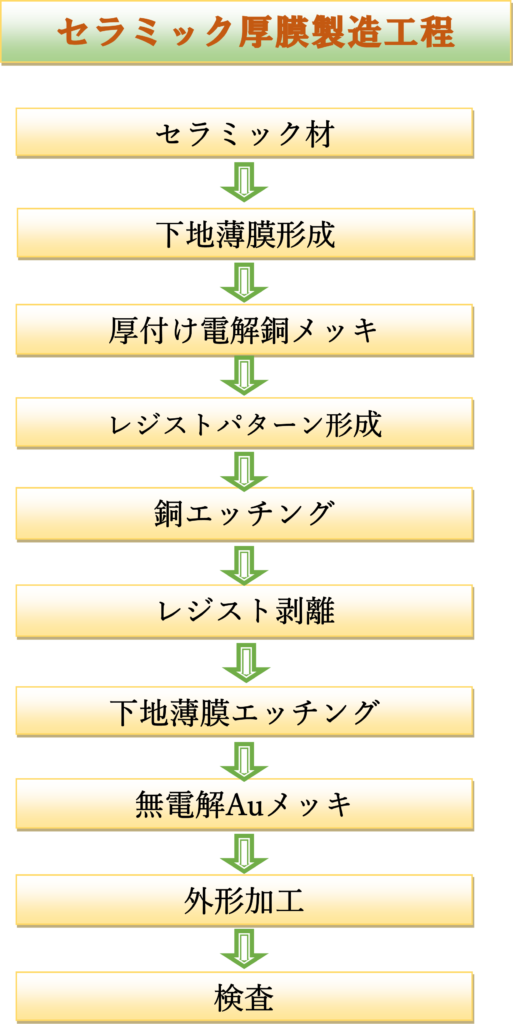

セラミック基板製造方法

・薄膜法:スパッタなどで導体パターンを形成する方法

Ti、Cr、NiCr、Pd、Cu、Ni、Al、Pt、TiW、TaNなど

・厚膜法:セラミック板の上に導体ペーストの印刷でパターンを形成する方法

Ag、AgPt、AgPd、Au、印刷抵抗ガラスオーバーコートなど

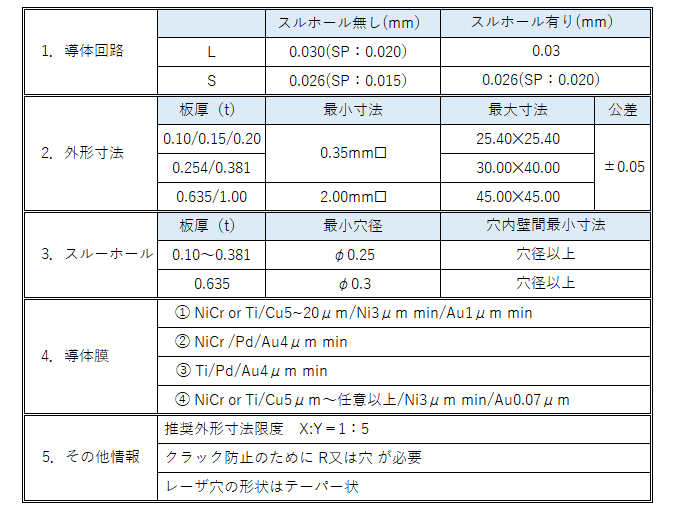

セラミック基板デザインルール

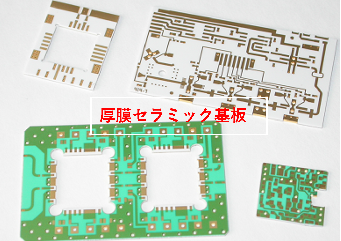

厚膜セラミック基板

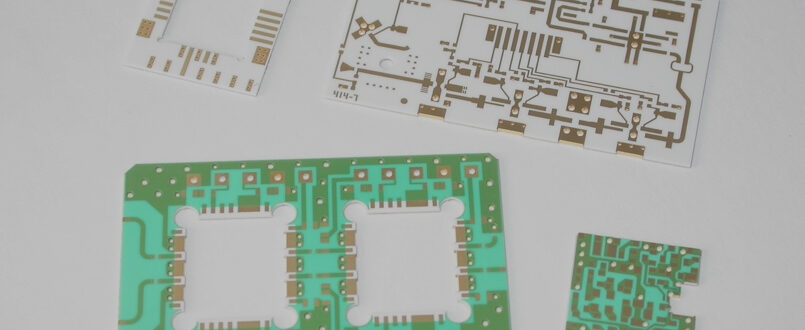

厚膜セラミック基板の製品例

厚膜セラミック基板の特徴

・厚膜回路のファイン化に適していて導体の厚みは10~100μmと自由に選択できます

・製造工程はほぼプリント基板の工程と同じで後処理工程もほぼ同じ構成で製作できますので

配線設計条件を大きく変えずに製作できます

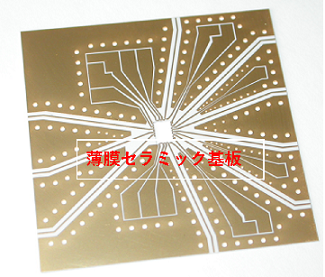

薄膜セラミック基板

薄膜セラミック基板の製品例

薄膜セラミック基板の特徴

・蒸着・スパッタでの薄膜金属膜付け後に銅・金であればウエットプロセスを採用して

1~10μmの膜厚まで対応可能

・ViA埋め、サイドメタライズも対応可能

・チップサイズ0.3mm×0.6mm×0.1t基板対応可能

セラミック基板製造工程